システム要件に影響する生産形態の分類

生産形態の分類方法として、物理的な加工手段による分類方法や、品種の種類数(多品種・小品種)、生産量(大量・少量・変量)などがあります。

しかし、これらの分類が異なっても、システムに必要となる機能には大きな違いはありません。レス・板金・組立・射出成型・加工・混合・混錬・・・などの加工方法が異なっても、各工程で使う設備やサイクルタイム、生産能力、必要な投入部品や材料などの条件を整理すれば、生産管理では同じように扱えるからです。

また、品種量や生産量の違いは、システムにとって入力されるデータ量が多いか少ないかの違いだけであって、機能に影響する違いはありません。

多品種の場合にはマスターデータが多くなり、大量生産であれば1回の生産量の値が大きくなり、多品種小ロットであればオーダーの件数が増えるだけです。システムの処理スピードに影響を与えるかもしれませんが、人間と比べれば何百倍も速いですし、専用のシステムならエクセルよりも断然早いので大きな問題にはならないでしょう。

一方で、設計・受注・生産の各活動を行う順序の違いが、システムに必要となる機能に大きく影響します。

設計・受注・生産の3つの活動の順列は、6通り (= 3P3 ) ですが、設計は常に生産の前にあるので実際は3通りです。

設計・受注・生産の順序のちがいによる3通りの生産形態を整理しましょう。

見込み生産・受注生産・個別生産 業務フローの特徴

見込み生産・受注生産・個別生産ごとに業務フローが変わります。

各生産形態における、典型的な業務フローの例を示して、特徴を説明します。

ここで示す業務フローは、あくまで一例で、主だった機能を示したものです。

諸所の条件により様々なバリエーションがありますが、今回は省略しています。

1.見込み生産(MTS: Make To Stock:見込み生産)

設計→生産→受注 の順番で活動します。あらかじめ生産して在庫を持って置き、在庫を販売する形態です。英語では、Make To Stockとよばれ、MTSと略されることもあります。

見込み生産の業務フローの特徴

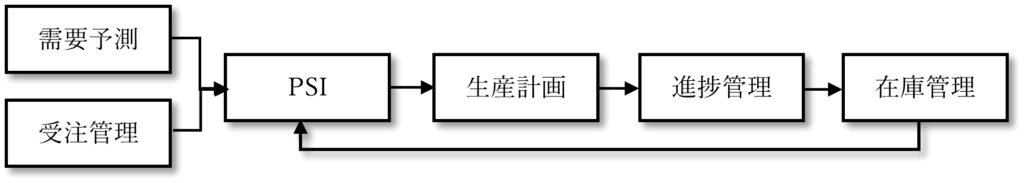

需要予測(または販売計画)、PSI(Product Sales Inventory:需給調整)といわれる需給調整、在庫管理が、必須の機能です。これらの機能が連携して、計画を立てていきます。

業務フローとしては、下記の図のように需要予測や受注管理システム等から得られる販売計画をベースに、現在在庫を参考に、PSIといわれる需給調整を行い、生産計画を立案します。

計画された生産計画を基に、生産を行い、その状況を進捗管理し、在庫状況が把握できるようにしておきます。

2.受注生産(MTO:Make To Order)

設計→受注→生産 の順番で活動します。あらかじめ設計はしておくのですが、在庫は持たずに、受注してから生産する形態です。

受注生産の業務フローの特徴

需要予測やPSIは不要です。

生産のロットサイズが変わらない場合などには、在庫管理が無くても良い場合もありますが、多くの場合在庫管理も必要となります。

3.個別生産、一品生産、個別受注生産(ETO:Engineering To Order)

受注→設計→生産 の順番で活動します。受注してから、顧客の要求に応じて設計をして、それから生産する形態です。

人によって、受注生産と表現してMTOと区別がつかない場合がありますので、注意が必要です。

個別生産の業務フローの特徴

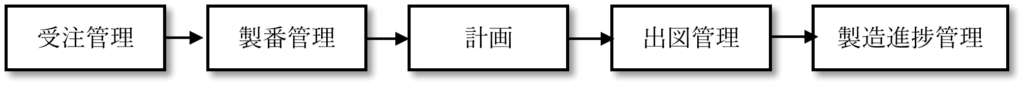

製番管理に適した生産形態です。

計画は、設計の出図計画と生産計画の両方を行います。多くの場合、在庫という概念は希薄で、すべて仕掛品と呼ばれます。

参考: 混合型

3つの生産形態について解説しましたが、社内の生産形態がきれいにどれか一つになるとは限りません。多くの場合、いくつかの生産形態が混合しています。

パターン1 品種によって生産形態が変わる

販売量の多い普及品はMTS(見込み生産)で在庫を持つけど、販売量が少ない商品や高級品は在庫を持たずに受注してから生産するMTO(受注生産)の生産形態をとっているという企業は多いのではないでしょうか。

パターン2 工程によって生産形態が変わる

部品や材料は足が長い(発注してから納品されるまでのリードタイムが長い)ので販売計画に基づいて見込みで買っておいて、製品は受注してから作るとか、どこかの中間品までは見込み生産しておいて、最終製品は受注してから生産するなどのケースもあります。

生産形態に合ったシステム選定が重要

生産管理システムやSCMシステムには、生産形態によって、得意不得意や、適合するか否かの相性があります。システムを選定する場合、まずは対象とする工程の生産形態を明確にして、生産形態に適合したシステムを選定する必要があります。

生産形態に合わないシステムを運用すると、合わない考え方で管理を行わなければなりません。わかりづらく、とてもやりづらいです。無駄な作業が増えるだけでなく、必要のない管理を行わなければならなかったり、思った通りの管理ができなかったり、という事態となります。

同じ製品を作っている会社の事例があるから、自社にも適合するだろうと判断される方が多いのですが、同じ製品であっても生産形態が同じとは限らないので要注意です。