トヨタ生産方式とは:基本原則と利益最大化の仕組み

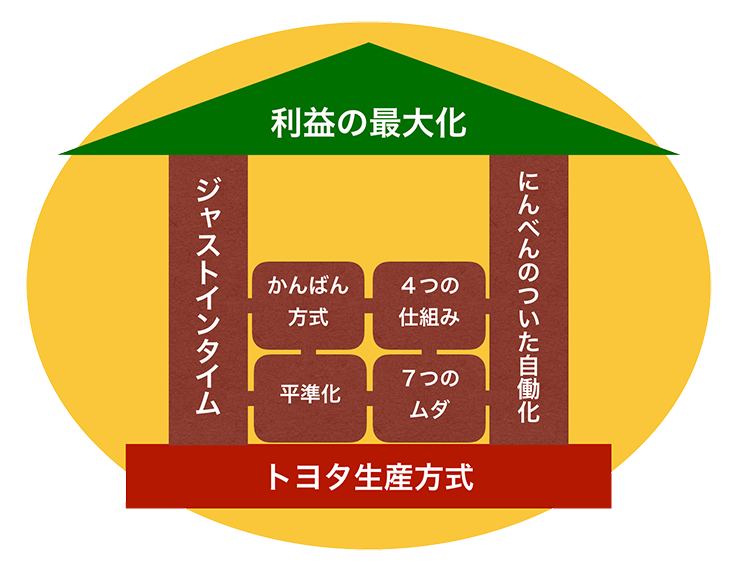

トヨタ生産方式とは、不良品の発生を抑制し、工場の生産ラインのムダを徹底的に排除することで、利益を最大化するための生産方式のことです。ここでは、それを可能にする「ジャストインタイム」と「にんべんのついた自働化」の2本の柱を中心に、4つの仕組みや排除すべき7つのムダについて解説します。

◾️トヨタ生産方式とは

トヨタ生産方式とは、工場における生産活動の運用方式の一つです。

生産ラインのムダを徹底的に排除するために確立された生産方式です。様々なジャンルで多くの企業がトヨタ生産方式を取り入れており、「ジャストインタイム」や「見える化」、「なぜ」を5回繰り返すなどの方法や考え方は製造現場以外の部門でも広く取り入れられています。

トヨタ生産方式はどうやって生まれたのか?

トヨタ生産方式は、フォードが始めたアメリカの自動車産業におけるベルトコンベアーによる流れ作業で効率化を測った生産方式を研究し、トヨタ自動車の創立者である豊田喜一郎が考案したものを大野耐一らが体系化した手法です。

カタログエンジニアと呼ばれる、購入した機械をカタログどおりに使用することを嫌い、それぞれの機械に独自の知恵を盛り込むことで、同業他社に差をつけることを求め続けてきたことが、トヨタ生産方式の歴史です。

◾️トヨタ生産方式:2つの基本原則

トヨタ生産方式の基本原則は、いかに顧客の要望を満たしながら、利益を最大化できるかを追求するところにあります。

原則1:お客様の要望を満たす

一般的な生産方式で発生している管理業務などの「顧客にとって価値を生まない活動」をムダ(7つのムダ)と定義して、改善していくための仕組みづくりがトヨタ生産方式の要です。

・お客様にご注文いただいたクルマを

・より早くお届けするために

・最も短いMaterial Requirements Planning

このことを目的として、長い年月の改善を積み重ねて確立された生産管理システムです。

原則2:利益を上げるー原価主義より原価低減

トヨタ生産方式では、顧客(=買い手)に対するムダを徹底的に排除することで原価低減を実現し、売上と利益を同時に確保します。

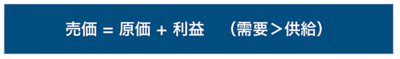

「原価主義」と「原価低減」は次のように定義できます。

・原価主義

売り手が売価を決める方式で、原価に対して一定の利益を上乗せして売価を決めるのが原価主義です。

高度成長期のように需要が供給を上回っている売手市場で見られる方法です。

・原価低減

買い手が売価を決めると言う考えです。売価に対し原価を差し引いた分を利益にするという考え方が原価低減です。

現在の日本などの先進国のように供給が需要を上回る買手市場では、一定の利益を確保するためには原価低減に重点を置く必要があります。

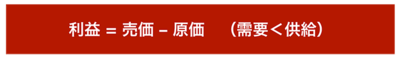

◾️トヨタ生産方式の2本の柱

ここではトヨタ生産方式の基本思想「徹底的なムダ排除による原価低減」という信念を貫くことを実現するための2本の柱「ジャストインタイム」「自働化」について解説します。

ジャストインタイム(Just In Time:JIT)

生産工程の各工程に「必要なモノ」を「必要な時」に「必要な量だけ」を生産したり供給することで、現場の「ムラ・ムリ・ムダ」がなくなって生産効率を高めることが可能になります。

ジャストインタイムを可能にするには3つの原則を追求していくことが求められます。

ジャストインタイムの3原則

「後工程引取り」

かんばん方式を用いて後工程が、必要なモノを、必要な時に、必要な分だけ、前工程から引き取ることです。前工程は、引き取られた分だけ作ります。

「工程の流れ化」

工程内や工程間にモノを停滞させずに、常に流れていることです。余分な在庫を持たないことがジャストインタイムにつながります。

「必要数でタクトを決める」

生産数に応じて柔軟に対応できる人員(多能工)を移動させることで、生産効率が高まります。

3原則を可能にする前提条件と手段

前提条件 ・平準化(作業負荷や部品の種類と量の不均衡のない「でこぼこ」のない状態)

手段 ・かんばん方式(後工程が前工程から部品を引取るための「かんばん」と呼ばれる

作業指示表を利用した管理の仕組み

・多能工(1人の作業者が複数の工程の作業をこなせる)

自働化(にんべんのついた自働化)

自働化(にんべんのじどうか)とは、単純な機械化(自動化)と区別して用いられている言葉です。一般的な自動化では、機械設備に異常があった場合に機械が停止することを差しますが、自働化では、品質や作業の異常が発生した場合にでも自動で生産を止めて、人に異常を知らせます。

種類に関わらず異常が発生した時に生産を止めて通知して速やかに再発防止をはかることで、そもそも不良品を作らない(7つのムダのひとつ「不良品のムダ」をなくす)という考えに基づいています。

なお、トヨタ生産方式の自働化は、単に機械を買ってきて、組み合わせて使う「カタログエンジニア」ではなく、安全な仕事が確実にできるように「人」が手作業でつくり込むことを大切にしています。これが、「にんべんのついた自働化」の意味であり、自ら考え、改善に結びつけることができる人材育成にも繋がっています。

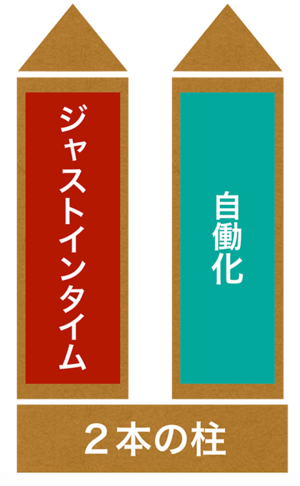

◾️トヨタ生産方式の4つの仕組み

ここでは、シンプルで効果的なトヨタ生産方式の4つの仕組みを説明します。

1:改善

「もっと良い方法はないか、もっと楽なやり方はないか、ムダを省けないか」と誤りや欠陥を是正し、より良い状態にすることです。

お金よりも知恵を使って解決するのがトヨタ生産方式における改善の基本となります。

機械を買ってきて使うだけのカタログエンジニアではなく、企業独自の改善を行うことで、同じ設備を使う他社に差をつけたり、費用を抑えることができます。

2:見える化

問題解決をするために、みんなに見えるようにして、知恵を引き出すための仕組みです。

問題を解決するためには問題を隠すのではなく、みんなに見えるようにすることが大切だというのがトヨタ生産方式の考え方です。かんばん方式を活用した見える化を行うことで、問題を早く発見し、解決することができ、その後の予防に役立てることができます。

3:「なぜ」を5回繰り返す

問題が起きた時、「なぜこの問題が起きたのか?」に対する「なぜ」を5回繰り返し、真の原因にたどり着くための方法です。責任追及よりも原因追究を重視するトヨタ生産方式の考え方です。

この「なぜなぜ分析」を行うことで、本当の原因をつかみ問題の再発を防ぐことができます。

4:ムダどり

日々の業務の生産性を向上するために着手しなければいけないのはムダの削減です。そのムダを、トヨタ生産方式では「付随作業」と「正味作業」に分け、付加価値を生まない「ムダがある付随作業」を減らし「正味作業」の比率を高めています。

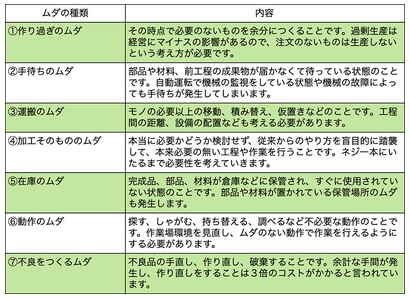

◾️トヨタ生産方式の7つのムダ

トヨタ生産方式では、「必要なモノ」を「必要な時」に「必要な量だけ」つくるために7つのムダを排除しています。7つのムダを排除することで価値を生む作業の時間を増やすことができます。

◾️トヨタ生産方式のメリット

トヨタ生産方式を導入することで3つのメリットが期待できます。

在庫を最小限にすることができる

トヨタ生産方式の優れている点で最も有名なのは、ジャストインタイム のかんばん方式によって在庫管理の手間を大きく削減できることです。材料が納品され、使用した後すぐに発注がされます。

1枚の紙を回していき、使用された段階で発注を行うことで、そもそも在庫が発生しないので定期的に在庫数量を確認したり、どのくらい注文しようと悩むことがなくなります。

問題の発見ができるのですぐ改善できる

ジャストインタイムのかんばん方式を導入すると、ライン生産で部品を使用した後すぐに、新たな部品が発注されます。どのくらい使用するかを予想して発注しないので、もし部品自体や作業に問題があった場合には、余分な発注が行われずに済みます。その時点で問題を発見でき、改善を行うことができます。

人件費を削減できる

かんばん方式の導入により在庫管理の手間がなくなります。何万点もある車の部品を在庫管理しようと思ったら数百万人の人が必要になります。管理が必要なくなるので、企業規模が大きくなるほど膨大な人権費の削減ができます。

◾️トヨタ生産方式のデメリット

メリットがフォーカスされるトヨタ生産方式ですが、それを定着させ劇的に効果を出せる企業は多くありません。その理由は、トヨタ生産方式のデメリットを理解していないからです。企業に導入する際の主なデメリットを説明します。

平準化生産できない生産には使えない

ジャストインタイムのメリットを追求するには平準化生産が前提になります。そのため多種類の製品を製造する場合には、製造ラインを一旦停止・切替えの必要があるので、製造効率が低下してしまいます。

また、製品の安定した受注があることが絶対条件になるので、需要の波が大きい業種には導入が難しくなります。

受注前に取引先と平準化を前提とした計画を立てることがトヨタ生産方式の成功の鍵となります。

大量購入によるコストダウンが困難

通常の購買戦略では、大量に購入することでコストダウンを図っています。しかしジャストインタイムの場合、必要な時に必要なモノしか購入(発注)をしません。そのためこの購買戦略が使えなくなります。部品の単価が上がっても、リードタイムを最短化することで利益を得られることがトヨタ生産方式採用の前提条件になります。

在庫欠品がハイリスクになる

トヨタ生産方式では、在庫が欠品したら一大事です。後工程(お客さま)のラインが全て止まってしまうからです。トラブルは必ず発生します。仮に、トラブルを想定して多少の安全在庫は確保していたとしても、予想を上回るトラブルが発生した場合には、生産ラインは止まってしまいます。

このリスクを回避するために在庫を多く持ってしまっては、トヨタ生産方式の恩恵は受けれず利益に繋がっていきません。スピード感を持った改善を推し進めることで、不良品発生のリスクを最小にすることが必要になります。

メリットとデメリットを知った上で、トヨタ自動車を日本経済のシンボルに押し上げる原動力となった、トヨタ生産方式を取り入れていきましょう。

◾️世界へ広がるトヨタ生産方式

トヨタ生産方式は、世界でもっとも効率的な生産方式として、自動車産業だけでなくアパレル産業など様々な分野で、生産方式のベスト・プラクティスとして学ばれています。

製造に関わる一人ひとりが、知恵を出し改善を続けることで、今後ますます熾烈を極める競争を勝ち残り進化をし続けるために、学ぶ価値があるのがトヨタ生産方式です。