ADAP機能 計画(MRP)

ADAPの計画関連の主要な機能をご紹介します。

・自動計画

・手動計画

・参考:計画時に考慮する制約の例

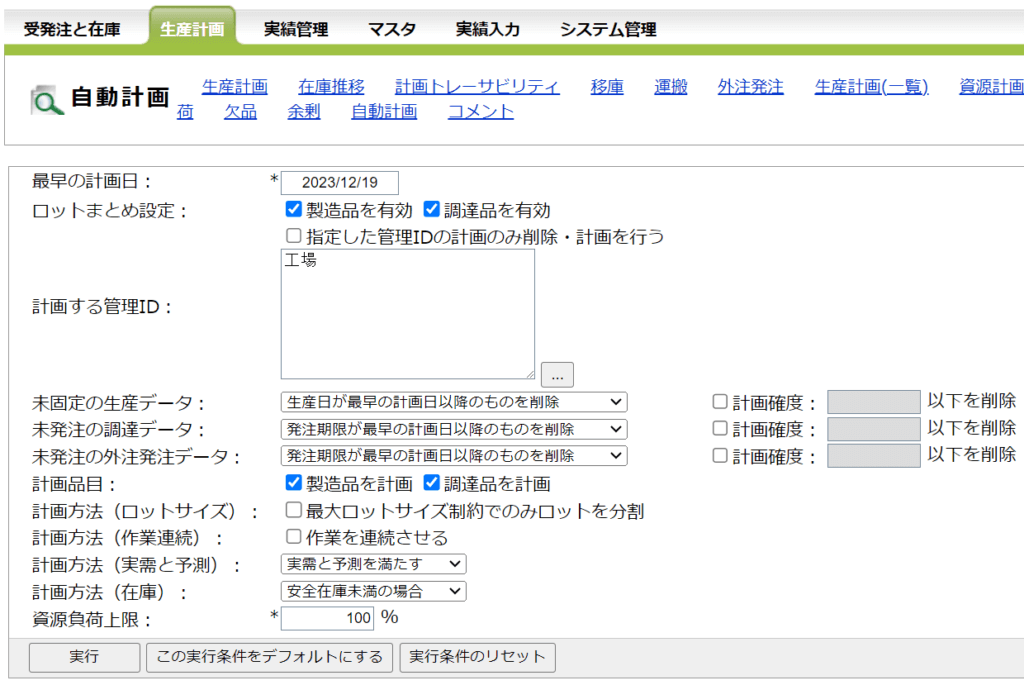

自動計画

ADAPの自動計画機能は、調達・生産・外注・運搬まで、サプライチェーン全体を計画します。

マスタデータと、計画立案時時点の受注オーダや在庫をもとに、「欠品を出さず、なるべく在庫が少なくなるように」計画を立てます。

自動計画のトリガーは、受注オーダ、人が登録した計画です。

加えて、予測需要分や安全在庫を考慮するか、どの管理拠点の範囲で計画するか、などを選択して計画することができます。

自動計画で立てた計画は、調達・生産など各画面から確認、実績登録することができます。詳細は、各項目のページをご覧ください。

また、各画面からは、計画がどのようにつながっているのか、どこまで進捗しているのかを、つながりで確認することができます。

手動計画

ADAPによる自動計画と、人の計画を両立させることができます。

自動計画による計画を変更、または人が新規に計画を追加して「固定」すると、その計画を自動計画が勝手に変えることはありません。

「固定」した計画は変えずに、不足や余剰などをADAPが確認して、前後の計画を自動計画で調整します。

これにより、「基本的には自動計画に任せておいて、イレギュラーな事態が発生したときのみ人が調整する」「長期的な計画は自動計画に任せておいて、直近の計画を人が考える」といった運用が可能になります。

参考:計画時に考慮する制約の例

ADAPは、自動計画で現実的な計画を立案するために、様々な制約を考慮することができます。

その代表的なものをご紹介します。

設備や人員の能力(負荷計算)

ADAPは、負荷計算を資材所要量計算を同期的に行うことが大きなポイントです(APSシステム)。

そのための設定として、各工程でモノをひとつ生産するために、どれだけリソースを消費するかを設定できます。

加えて、設備や人員に、様々なシフト(=稼働カレンダー)を割り当てられます。

これにより、負荷を考慮して適切なリードタイムで生産計画が立案されます。

例えば、品目Aを10個/日 生産できる能力がある場合、品目Aの注文が15個入ると、生産計画は2日間に自動で山崩しされます。

他の注文が入って設備が埋まっている時は、2日間よりもさらに前倒しで計画されるでしょう。

逆に、現場に余裕がある時は、普段よりも短いリードタイム(短納期)で生産計画が立つかもしれません。

また、長期休暇が近い時は、休暇を考慮して前もって生産計画が立てられます。

※生産に着手して固定でかかるリードタイムは、別途設定できます。

ロット制約・まとめ生産

一回あたりの指示で、最低限作りたい量や、最大の量を設定できます。

「4の倍数で生産する」などの丸め量も設定できます。

また、自動計画時に、複数日の生産を日数・数量でまとめる設定ができます。 例)1週間の注文分は月曜にまとめて生産する

歩留まり

歩留まりを考慮して、必要な生産量を算出します。

生産量に対してパーセントで設定する方法と、ロットごとに固定のロス量(破壊検査など)を設定する方法があります。

複数の作り方がある場合(作業の優先順位)

ADAPは、同じものを手配するのに、複数の作り方を設定することができます。

例えば、「あるモノを生産するのに使える設備が複数ある」「社内が忙しい時だけ外注する」「別の拠点に在庫があれば持ってくるが、なければ買ってくる」といった場合です。

どのやり方を優先するのかは、マスタで優先順位として設定します。

賞味期限

ADAPは、モノの賞味期限を考慮して計画を立てます。

在庫を使いたいタイミングで、賞味期限が残っている在庫を引き当て、足りない場合は新しく手配します。

賞味期限は、生産日を基点とするパターンと、子品目の期限を引き継ぐパターンがあります。

また、利用可能賞味期限残率の設定や、賞味期限を月末に補正する設定もあります。

副産物

ある作業で複数のモノができる場合は、副産物として設定します。

以下のような工程があるお客様にご利用いただいております。

①切り分ける 例)全長が10mの物から、6mの製品を切り分けると、同時に4mの製品ができる

②廃棄物の再生利用 例)成形後、切り離した不要となるランナー部を再生利用する

③専用容器の回収 例)専用容器が空になる工程では、容器の空きが出来て、充填工程へ送ることで容器を再利用する