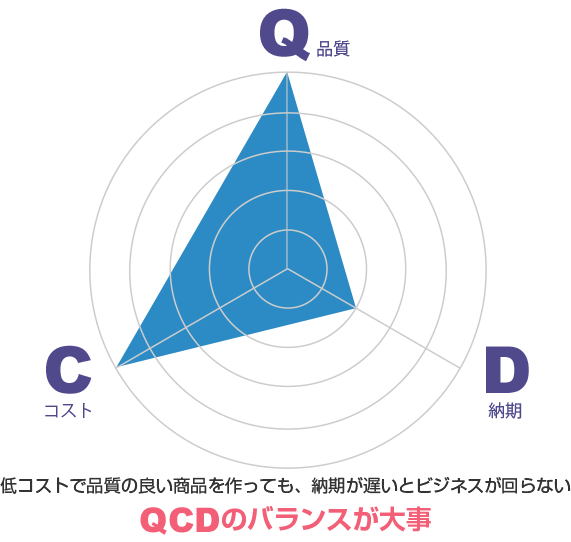

■QCDとは

QCDとは、Quality(品質)・Cost(コスト)・Delivery(納期)という製造業における重要な三本柱の要素のことです。

Quality(品質)・Cost(コスト)・Delivery(納期)の頭文字をとって、QCDと呼ばれています。

なぜ、製造業の重要な3要素と言われているかというと、Q(品質)の悪い商品が流出すると、お客様に迷惑をかけ、会社のイメージや信用を棄損し、事業が成立しません。

また、品質がいくら高くても、D(納期)が顧客の期待より長ければ、お客様は静かに離れて、ライバル企業に流れてしまいます。

そして、C(コスト)が高すぎる商品では、利益を出すことができません。長期の事業継続が難しくなります。

このように、Q(品質)・C(コスト)・D(納期)のバランスが取れていないと、製造業がビジネスとして回っていかないのです。

Q(品質)は最も重要な要素ですが、C(コスト)とD(納期)のバランスを上手くとっていかなければ、製造業は成り立たないのです。

■QCDの優先順位

筆者は、QCDの優先順位は、

Quality(品質) > Delivery(納期) > Cost(コスト)

だと考えています。なので、QCDとは言わずに、QDCと言っています。

まず、第1に優先すべきなのは、Quality(品質)です。

顧客が求める品質の商品を作らなければ、購入してもらうことはできません。

事業を開始する条件として、まずは、顧客が満足する品質の商品を製造することが、第一に優先されなければなりません。

国内の部品メーカーでは、10万点の納品物の中で、たった1点不良が見つかったことで、取引が解除になった例もあります。

第2に優先されるのは、Delivery(納期)です。

どんなに優れた商品を低コストで製造できたとしても、納期が守らなければ、顧客の役に立つことはできません。

顧客が欲しい時に届けられなければ、続けて購入してもらうことはできないのです。

そして、Cost(コスト)です。

顧客が求める価格を実現できなければ、商品を購入してもらうことはできません。

また、製造コストを抑えることができなければ、利益を出すことができません。

事業を長期にわたり継続していくためには、利益が必要ですから、できる限り事業に関わるコストを抑えなければなりません。

利益に直結しているように見えるので、コストの優先順位を高く感じるかもしれませんが、よい品質のものを素早く供給できれば、需要が増えて量産効果によりコストは下がります。

■QCDとQDCについて

一般的な教科書では、QCDと表記されますが、これは、「企業は利益を最大化するべき」という考え方に基づいています。

日本では、伝統的に「企業は社会の構成要素」という考え方があり、事業の継続を通じて社会への貢献を果たすことで、短期的な利益よりも事業の継続を重要視する文化があります。

一般論:

企業はお金儲けの道具。

経営者の目的は、利益の最大化→株主への配当。

日本:

企業は、社会の構成要素。

事業(家業)の継続を通じて、社会に貢献することが最大の目的。

利益は、長期の継続のために必要なこと。

アメリカの製造業では、短期的な利益を優先するあまり、海外での製造を拡大し、国内の製造業の空洞化を招いたケースもあります。

一般的には、QCDでバランスを取るという考え方なので、優先されるべき品質についても、過剰品質は、コスト増(=利益減)の原因と考えられる場合があります。

日本の製造業の考え方では、品質の悪い商品を流出させると、お客様に迷惑をかけ、信頼を損なってしまいます。したがって、お客様が満足する品質のものが提供できなければ、事業を開始できないので、Quality(品質)は、絶対条件として位置付けられます。

次に、お客様が必要とする時までに届けられなければ、お客様の役に立てず、お客様を失ってしまいます。なので、Delivery(納期)が必要条件となります。

Quality(品質)とDelivery(納期)がそろうことで、事業は成立するので、長期的に事業を継続するために、商品の量産化や、生産効率を高めることで、Cost(コスト)をおさえ、利益を確保します。

■QCDの向上

QCDは、互いに密接に関わっています。

Q(品質)を優先

短絡的に品質を優先すると、コストや時間をかけることになります。

より品質の高い商品を作るために、設備投資をおこなったり、人員を増やしたりすると、コストが増加してしまいます。

また、丁寧に作業を行ったり、品質チェックを厳しくするだけでは、納期が遅くなる原因にもなります。

品質は、良品条件を明確にして、再現性を高め、作りこむことが重要ですが、これは短期的には難しい課題です。

C(コスト)を優先

目の前のコスト削減を優先し、設備費や人件費を削減すると、メンテナンスの行き届かない設備や少ない人員での作業に陥り、ムリがかかり、品質の低下や納期の遅れにつながります。

D(納期)を優先

納期を優先だからと、作業のスピードを上げるようでは、やはり現場にムリがかかり、品質の低下につながります。

また、短絡的な品質維持を目的として、人員の増加や生産ラインの増設などを行うと、コストがかさむことになります。

このように、密接に関わりあったQCDの向上に努めるため、

製造業では、品質管理部門・生産技術部門(コスト管理部門)・製造部門を置いています。

それぞれの責任者は、各工程に対して責任を持ち、基準をクリアできない製品をストップする権限を持っています。

部門ごと、バランスよくQCDを向上させることにより、理想的な生産を実現しているのです。

■QCDS・QCDF・SQDC

Quality(品質)・Cost(コスト)・Delivery(納期)に加え、Service(顧客対応)の要素を追加して、QCDSと呼ばれることや、

Quality(品質)・Cost(コスト)・Delivery(納期)に加え、Flexibility(柔軟性)の要素を追加して、QCDFと呼ばれることがあります。

また、Quality(品質)・Delivery(納期)・Cost(コスト)に加え、Safety(安全)を最優先に位置付けた、SQDCと呼ばれることもあります。